丙纶高强丝作为一种高性能合成纤维,其生产工艺技术的持续创新推动了产品性能的不断提升和应用领域的扩展。目前行业内已形成了多种各具特色的生产技术路线,为产业发展提供了坚实支撑。

生产工艺分类与特点

丙纶高强丝的生产主要分为一步纺和二步纺两种基本工艺路线。一步纺工艺将聚合、改性、熔体纺丝、冷却卷绕等流程整合在一起,具有流程紧凑、占地面积小、人工成本低的特点,但其生产的丙纶丝强度相对有限。二步纺工艺则通过锭子式牵引加捻机进行两级牵引和加捻,能够制得复丝纤度为400-1600分特的高强聚丙烯长丝,产品强度显著提高。

在选择原料时,需要特别关注聚丙烯树脂的分子量分布指数和熔体流动指数。研究表明,选择分子量分布指数小于7、熔体流动指数在5-40范围的聚丙烯树脂,并以400-1600米/分钟的纺速成型,是获得高强度产品的关键。

原料配方创新进展

在原料配方方面,通过添加特定助剂可以显著改善丙纶性能。一种有效的技术方案是在原料中加入聚对苯二甲酸乙二醇酯、甲壳素、二氧化硅和钛白粉等成分。其中甲壳素可增强纤维抗氧化性,钛白粉能防止表层老化,纳米级二氧化硅则使纤维更柔软且强度更高。

另一创新方向是引入液晶聚合物添加剂。该添加剂由聚硅氧烷、胆甾液晶单体和向列液晶单体在铂催化剂作用下反应生成,作为β晶成核剂使用。将其与聚丙烯按比例混合后,通过熔融纺丝可使丙纶丝中β晶含量显著增加,从而提升抗冲击强度和耐热性。

现代生产企业还开发了专门的母粒添加技术。一些企业采用“色母熔体自动注射”和“功能母粒自动注入”技术,提升了生产柔性化程度,既提高了生产效率,又提升了产品良率。

工艺流程参数精准控制

纺丝温度是影响产品质量的核心参数。温度过高会导致熔体粘度过低,容易产生注头丝和毛丝;温度过低则会使熔体粘度过大,出丝困难且不均匀。通常聚丙烯纺丝温度控制在260-270℃范围内,根据原料熔融指数可适当调整。

拉伸工艺对纤维强度形成至关重要。生产高强力工业丝需要采用较高拉伸倍数,通常选择6-8倍之间。对于FDY生产工艺,一、二级拉伸倍数的分配应以一级为主,二级为辅,一级拉伸倍数占总拉伸倍数的比例以60-70%为宜。

在冷却成型环节,侧吹风条件的控制尤为关键。风温提高会使熔体丝条冷却不充分,容易产生并丝;风温降低则使熔体在喷丝孔处快速冷却,拉伸应力增大。通常侧吹风温度控制在20-25℃,风速维持在0.3-0.5m/s范围内,可根据纺丝速度进行适当调整。

热定型工序决定了纤维的沸水收缩率,对丙纶工业丝而言,热定型温度需大于120℃,一般控制在120-140℃之间。采用分阶段升温法可避免纤维结构突变,提高产品稳定性。

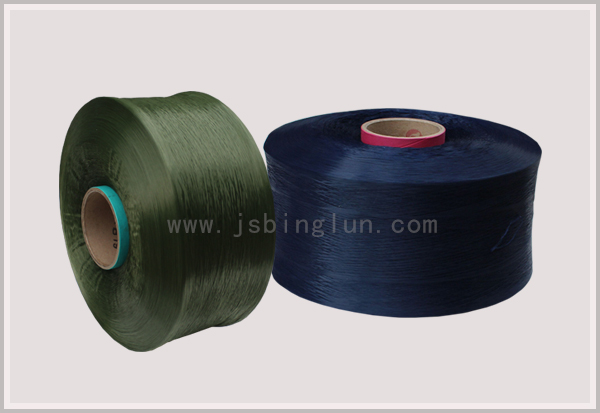

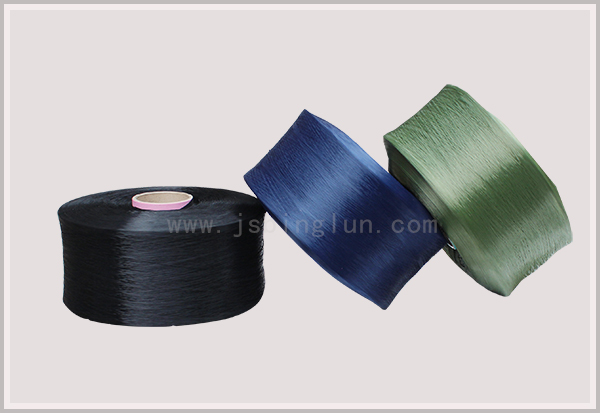

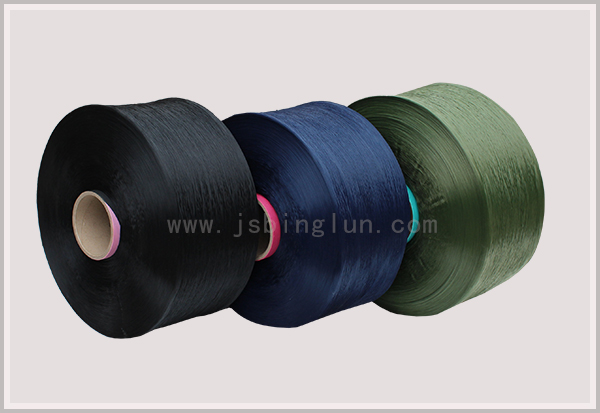

宜兴莱智化纤有限公司专业生产300D—3000D丙纶FDY色丝、丙纶丝、丙纶高强丝、丙纶普强丝、丙纶DTY丝、丙纶高强工业丝、丙纶中空丝。50D—300D丙纶细旦丝等产品。